歡迎來到深圳市利勇安硅橡膠制品有限公司!

服務熱線:

134-2097-4883

利勇安官方二維碼

歡迎來到深圳市利勇安硅橡膠制品有限公司!

服務熱線:

134-2097-4883

利勇安官方二維碼

新聞中心

news

推薦產品

RECOMMENDED PRODUCTS

聯系我們

CONTACT US

手機號碼:(134-2097-4883)

郵箱:sale11@lyasilicone.com

具體地址:深圳市龍華區龍華街道龍園社區龍峰一路寶華工業區新2棟整套

發布時間:2025-04-23點擊:

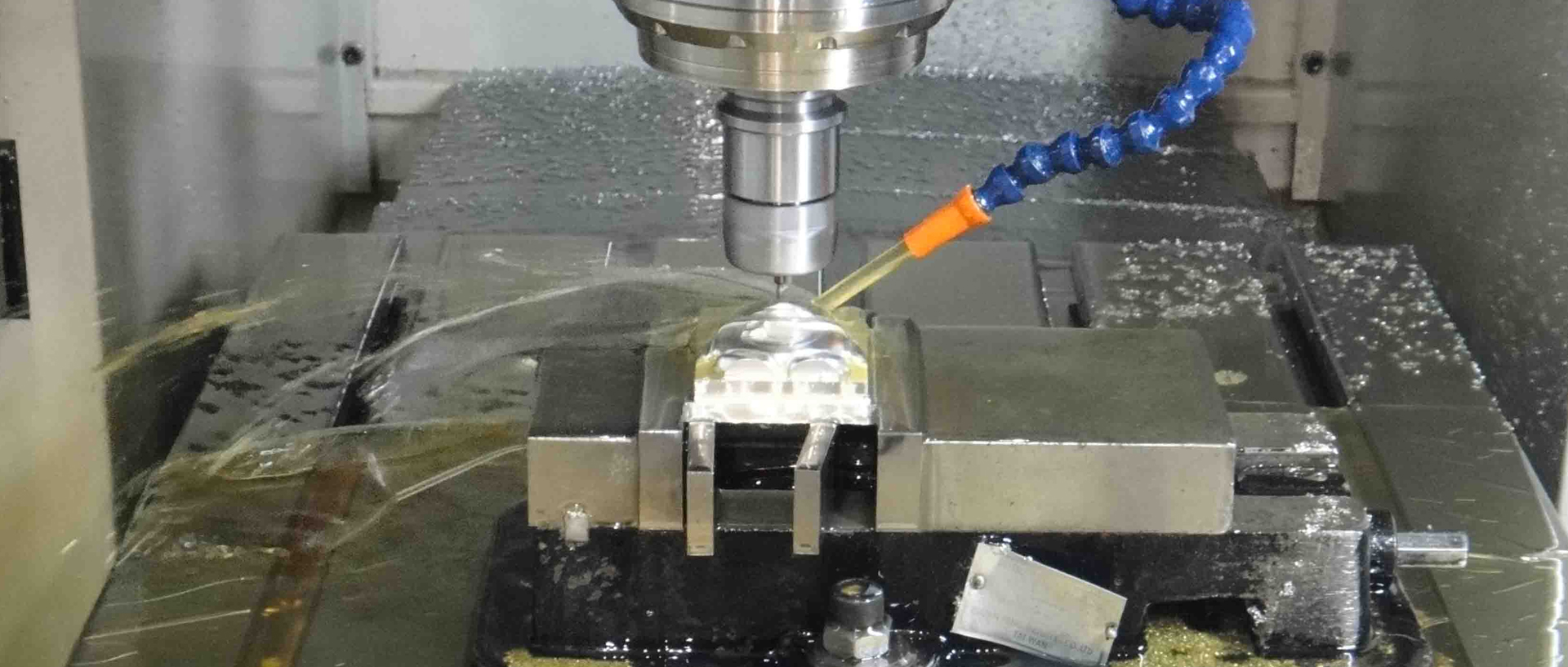

硅膠模壓成型的質量受多種因素影響,涵蓋原材料、工藝參數、模具設計、設備狀態、操作規范及環境條件等多個方面。以下是具體影響因素的分類分析:

硅膠配方與質量

生膠類型:不同類型的硅膠(如高溫硫化硅膠、室溫硫化硅膠、液態硅膠等)硫化特性不同,需匹配成型工藝參數。

配方合理性:填料(如白炭黑)、硫化劑、增塑劑等添加劑的比例不當,會導致膠料流動性、硬度、硫化速度異常,進而引發欠硫、過硫、收縮率異常等問題。

雜質與混煉均勻性:膠料混煉過程中混入雜質(如灰塵、金屬顆粒)或混合不均勻,會導致制品表面缺陷、力學性能下降或局部硫化不完全。

溫度

溫度過高:可能導致硅膠過硫,制品變硬、變脆,表面出現焦燒或變色。

溫度過低或不均勻:會造成欠硫,制品強度不足、彈性差,易撕裂或變形;模具溫度不均會導致局部硫化不一致,產生內應力或尺寸偏差。

壓力

壓力不足:膠料無法填滿模具型腔,導致缺膠、氣泡、表面不平整等缺陷。

壓力過高:可能使膠料溢出形成飛邊,或對模具造成損傷,同時增加制品內應力,脫模后易變形。

硫化時間

時間不足:欠硫導致制品物理性能(如拉伸強度、撕裂強度)不達標,耐老化性差。

時間過長:過硫導致制品硬化、彈性下降,甚至產生裂紋或分層。

模具結構設計

型腔精度:模具尺寸精度(如公差 ±0.05mm)不足或表面粗糙度高,會直接影響制品尺寸和外觀(如毛刺、縮水)。

流道與排氣設計:流道過窄或排氣孔不足,會導致膠料流動阻力大、空氣滯留,形成氣泡、缺膠或熔接痕。

脫模設計:脫模斜度不足、表面不光滑或脫模機構不合理,會導致脫模困難,制品拉傷、變形或殘留飛邊。

模具維護

磨損與腐蝕:模具長期使用后型腔磨損、分型面變形,或因清潔不當導致硅膠殘留、生銹,會影響制品尺寸精度和表面質量。

溫度均勻性:模具加熱系統(如加熱棒分布不均)或冷卻系統故障,導致局部溫度異常,引發硫化不一致。

成型設備穩定性

壓力機精度:液壓系統壓力波動、模板平行度不足,會導致壓力不均勻,影響膠料填充和硫化質量。

溫度控制系統:熱電偶、溫控儀故障或加熱元件損壞,導致溫度失控(如超溫或升溫緩慢)。

工裝輔助工具

膠料稱量與投放:手工稱量誤差大或膠料放置位置不當(如偏離型腔中心),導致填充不足或飛邊。

脫模劑使用:脫模劑涂抹不均勻或用量過多,可能污染制品表面,或導致局部硫化不良(如硅油量過多影響硫化反應)。

操作流程

膠料預處理:未按要求對膠料進行預熱或停放,導致流動性不穩定,影響填充效果。

合模與開模時機:合模速度過快導致空氣 trapped,開模過早(制品未完全硫化)易變形,過晚則增加脫模阻力。

人員技能

操作人員對工藝參數(如溫度、壓力、時間)的調整經驗不足,或未及時發現設備異常(如模具輕微磨損),導致缺陷持續產生。

環境條件

溫濕度:車間環境溫度過低會導致膠料流動性下降,濕度高可能使膠料吸潮,硫化后產生氣泡或表面發粘。

潔凈度:灰塵、油污等污染物附著在模具或膠料表面,導致制品表面瑕疵(如黑點、雜質嵌入)。

后處理工藝

二次硫化:未進行或二次硫化條件不當(溫度、時間不足),導致制品殘留內應力、氣味或耐候性不達標。

修邊與檢驗:手工修邊過度導致尺寸超差,或漏檢關鍵缺陷(如內部氣泡、裂紋),影響成品質量。

結構設計

壁厚均勻性:壁厚差異過大導致硫化時間不一致,薄壁處易缺膠,厚壁處易產生縮孔或硫化不充分。

復雜結構:深孔、細筋、倒扣等結構增加模具設計難度,易因排氣不良或膠料流動不足產生缺陷。

收縮率補償

未準確計算硅膠收縮率(通常為 1%-3%),導致模具尺寸設計偏差,制品尺寸不符合要求。

影響硅膠模壓成型質量的核心因素可歸納為 “人、機、料、法、環、測”(5M1E):

人:操作人員技能與規范;

機:設備精度與穩定性、模具維護;

料:膠料配方與質量;

法:工藝參數(溫度、壓力、時間)優化;

環:生產環境潔凈度與溫濕度;

測:過程檢測(如膠料特性、模具精度)與成品檢驗。

通過對以上因素的系統化控制(如引入 PLC 精準控溫、壓力傳感器實時監測、模具表面涂層處理、自動化稱量與投料等),可有效提升模壓成型質量,減少缺陷率。深圳市利勇安硅橡膠制品有限公司—專注液態硅膠制品精密技術研發24年,聯系電話:134-2097-4883。